物流コストとは、物流に関連して発生するコストのことです。機能別に見ると保管コスト、輸送コスト、荷役コスト、包装コスト、物流管理コストの5つに大別できます。物流コストはデータ収集の目的と用途に合わせて考える必要があり、機能別分類以外にも領域別・管理目的別・支払い形態別・変動費と固定費での分類で算定することができます。

物流コストには、動脈物流コストと静脈物流コストの2種類があります。動脈物流コストとは、原材料や商品を生産地から消費地まで移動・保管する際に発生するコストです。静脈物流コストは、返品・リサイクル・廃棄物流コストのことです。動脈物流コストにはミクロとマクロがあり、マクロとは日本全体での物流コスト、ミクロの物流コストは荷主企業の物流コスト、取引企業間の物流コストです。ミクロの物流コストを機能別に把握することで物流コストの可視化を実現することができます。

物流コストとリカバリーコスト

物流コストにおける輸配送コストの割合は大きく、削減に躍起になる管理者は多いです。

しかし配送コストを削減した反動で誤配送が増えリカバリーコストが発生してしまえば、企業の信頼にも傷が付き本末転倒です。荷主企業にとっては生産計画の調整や企業秘密の漏洩、物流企業にとっては信頼低下や誤配送に対しての弁償など結果的に削減したコストを上回る損失が発生する場合もあります。

無理な配送スケジュールや過度に低い運賃には十分注意し、コスト削減によって反動がないかどうか慎重に検討しましょう。

見える物流コスト見えない物流コスト

物流コストには、意識しやすい見える物流コストと、つい見逃してしまいがちな見えない物流コストがあります。

比較的意識しやすい見える物流コストは、トラック運賃やセンターの人件費などがあります。見えない物流コストは、調達物流コストなどです。

原材料や部品の仕入れをする際の輸配送コストは仕入れ単価に含まれているため、物流コストとして意識されていないことが多い見えない物流コストです。

見える物流コストだけを意識した部分最適的な物流コスト削減は、現場を混乱させますが、物流コスト発生の流れを俯瞰し物流部門以外の部門との連携も視野に入れて正しく物流コストを削減すれば品質向上にもなります。

正しく物流業務を効率化すると、品質向上になる理由は以下の通りです。

物流業務の効率化によって例えば入出庫作業を少人数短時間で正確に行えるようになると、物流サービスの質が上がり結果として物流コストも低減します。また部門間で調節し適切な在庫管理を実現できれば保管スペースが削減され、物流コストは下がります。

物流コストを考える上で重要なのは、物流コストは物流という部門だけで解決するものであるという考え方は捨て、物流にかかわるフローの全体最適を考えること、そして物流コスト削減によってサービス低下のリスクがないかどうかを慎重に検討することです。先述のように、物流業務は最適な効率化をすることによって品質向上・コスト削減の両立が可能です。目先のコストカットに惑わされず品質向上を念頭に置いて考えていきましょう。

物流コストの内訳

- 保管コスト

- 保管コストの内訳は、保管設備・保管人件費、倉庫などの保管場所の賃料(貸借料)、保管する製品の管理(保管料)、在庫管理や製品の入出庫にかかる費用(入出庫料)。

- 輸送コスト

- 輸送コストの内訳は、コンテナ輸送費用の基本料金+割増運賃などトラック輸送や海上・鉄道などで製品を運ぶための運賃です。

- 荷役コスト

- 荷役コストの内訳は、荷役人件費やフォークリフトなどの荷役設備費、荷役委託費、シール貼りやタグ付け作業の流通加工費などです。

- 包装コスト

- 包装コストの内訳は、緩衝材や包装フィルムなどの包装資材費、包装にかかる人件費、包装委託費などです。

- 物流管理コスト

- 物流管理コストの内訳は、物流センターなど管理部門の人件費や事務所経費、情報処理費などです。

①保管コスト削減方法

保管コストとは、製品を倉庫で保管しておく際のコストです。倉庫の使用料や火災保険などの保険費用も保管コストに含まれています。

保管コストは、物流のトータルコストの約2割ほどを占めています。保管コストが高くなっている場合は、効率的な保管ができているかどうかと過剰在庫がないかを見直してみましょう。保管効率が悪いとスペースが有効に活用できないためコストは増大しますし、作業効率の悪化によりピッキングミスや出荷ミスの要因にもなります。

倉庫内のスペースは主に、保管スペース・作業スペース・仮置きスペース・その他(通路)などに分類できます。仮置き場は入出庫作業の際に一時的に保管しているスペースですが、入荷棚入れ格納のプロセスを効率化・一連化することで大きく削減できます。従来の工程をそのまま続けていると中々無駄に気づかない部分でもありますが、仮置きスペースがあることによって作業工程に中断が生れていないか真っ先に確認してみましょう。

また過剰在庫をできる限り削減すること、在庫に対して適正な規模の倉庫かどうかも重要です。不適切に大きな倉庫は賃料などの直接的なコストが膨らむだけではなく、空いたスペースを埋めるために自然と多めに在庫を持つようになり、過剰在庫の要因にもなります。

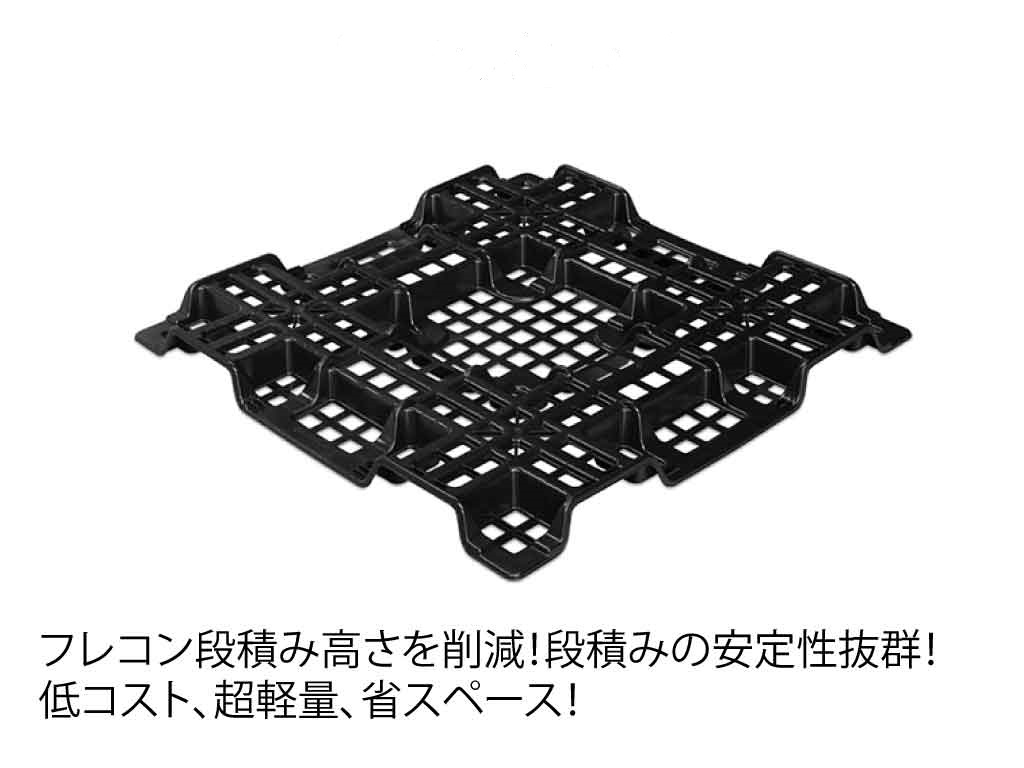

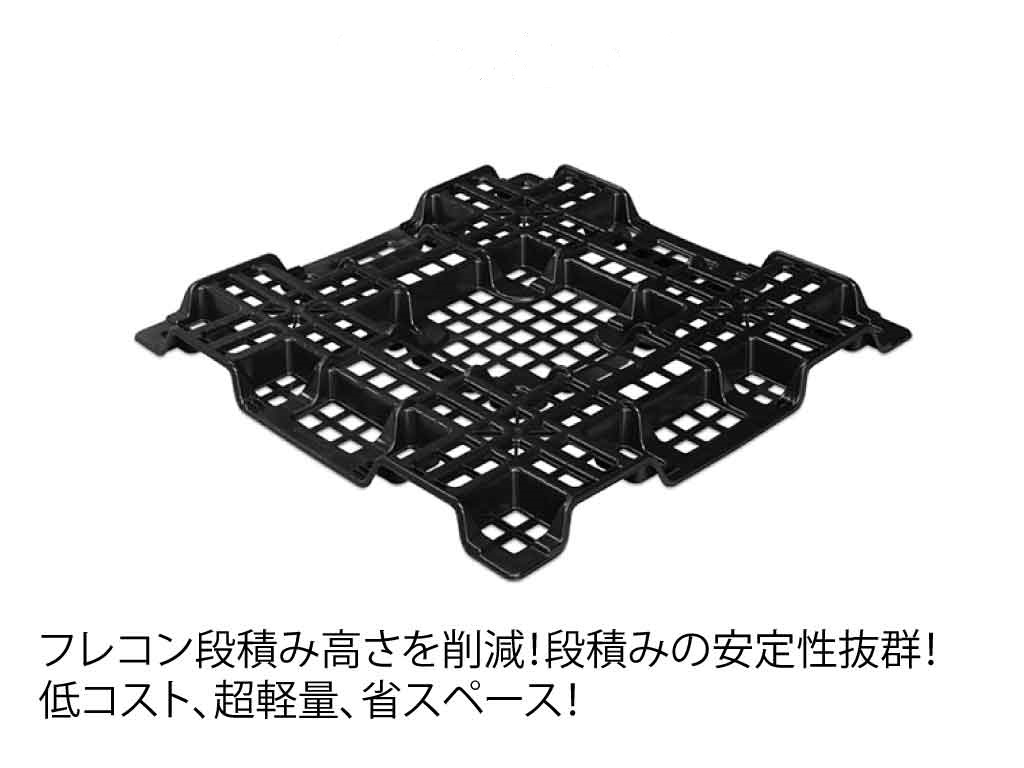

また使用しているパレットの種類にも省スペース化の余地があります。

弊社のホリコンパレットはパレットの高さは58.5mm、重さは4.7kgで四方差しのフルネスティング構造です。パレットを段積みで保管する場合も大幅に省スペース化できます。

⇒ホリコンパレット詳細ページ

| 商品名 | ホリコンパレット |

|---|---|

| 幅×奥行(mm) | 1100×1100 |

| 特徴 | |

| 輸送・保管時のパレット高さを削減。倉庫内保管コストの削減、コンテナ輸送コストの削減。 | |

②輸送コスト削減方法

輸配送コストとは、輸送・運送に必要な運賃です。トラック輸送の場合は、ガソリン代や減価償却費、コンテナ輸送の場合は、基本料金と輸出地によって加算される割増運賃(サーチャージ)などがあります。

輸配送コストは比重が大きく、物流コスト全体の5割から7割を占めています。輸配送コスト削減で最も重要なのは積載効率です。トラック運賃の価格競争はここ数年激化傾向にありトラック運転者の低賃金・長時間労働の要因にもなり問題視されています。トラックの運賃を低く抑えることばかりに目が行くと、積載効率の問題点を見逃し結果的に輸配送コストが膨れる可能性があります。車両やパレットなどの物流容器が適正なサイズのものになっているかどうか検討してみましょう。

また緊急配送を減らし、計画的な出荷スケジュール管理を行い、定期便をメインに活用することで輸配送コストは削減できます。緊急配送を減らすためには受注処理をリアルタイムでスムーズにミスなく行えるよう体制を整えることが重要です。緊急配送・多頻度納入など過度なサービスによってコストが膨張していないかどうか取引先ごとにシビアに分析し、自社の輸配送システムの見直して、無駄な縦待ち・横待ちを減らすことを徹底すれば無理なく輸配送コストを削減することができます。

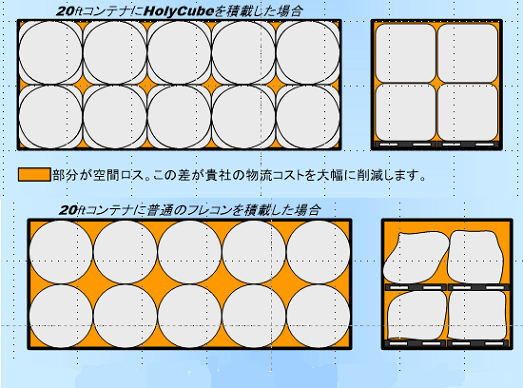

フレコンバックを使用した輸配送の場合は、中身を充てんするとフレコンが丸く膨張しスペースのロスが発生しがちです。弊社のホリキューブは特殊な設計で充てん後も角型を維持するため、コンテナ積載効率を向上させることができます。

→ホリキューブ製品ページ

| 商品名 | ホリキューブ |

|---|---|

| 製品 | 完全角形フレコン |

| 製品特徴 | |

| 充填後も完全な角形を維持する特殊な内部構造のフレコンバック。コンテナ積載効率向上で大幅に輸送コストを削減。安定性が高く、荷崩れ防止。 | |

③物流管理コスト削減方法

![]()

物流管理コストとは、物流センターなど管理部門の人件費や、事務所経費、情報処理費などです。

物流センターには、在庫管理を行わず入荷して仕分けしたら即出荷する通過型センター(TC)と商品の在庫管理機能を持つ在庫型センター(DC)があります。センター内の作業を標準化し誰でもわかりやすく簡単に作業できるよう効率化することで、人件費などの運営コストを削減することができます。例えば品管理作業指示は全てロケーション番号で行い、誰でもミスなく作業ができるようにすることは基本中の基本です。一般的にロケーション番号は、ゾーン→通路→ラックナンバー→段→間口というように大きいものから順番に表記します。ロケーション番号の設定で重要なのは3~4桁の覚えやすい番号にすること、設定した番号をバーコード印刷して手入力のミスを防ぐなども重要です。ロケーション管理には固定ロケーションとフリーロケーションがあります。

固定ロケーションとは、物品1つにつき固定のロケーションで管理することです。シンプルで楽な方法ですが、空きスペースとなっていても特定の物品しか置けず、スペースを有効活用できないというデメリットがあります。

フリーロケーションは1つのロケーションの在庫が空になるごとに都度物品を登録して管理する方法です。空いている場所に物品を保管するため、スペースを有効活用できますが、在庫管理が複雑になりやすいというデメリットがあります。自社の倉庫の特性に合わせた適切なロケーション管理を目指しましょう。

配送サービスを複数利用する場合、必要書類の発行や集荷依頼方法が異なり、作業の工数が増加します。

受注情報の自動取込みや、インボイスの発行、集荷依頼、返品対応などを一元管理できるサービスの利用もおすすめです。

例:海外配送自動化プラットフォームサービス「AnyLogi」

マテハン機器の有効利用もおすすめです。作業に機械設備(マテリアルハンドリング器機)を導入することで人件費の削減・作業スペースの節約・保管効率の向上が実現できます。例えば保管効率を最大化できる自動倉庫を現場に合わせて適切に導入することで倉庫内の保管コストは大幅に削減できます。

ペスメル社の自動化システムは、完全オーダーメイドで包装・搬送・保管・出荷を完全自動化します。立体自動倉庫によるスペースの有効活用や出荷時のヒューマンエラーの抑制が可能です。

→ペスメル詳細ページ

| 商品名 | ペスメル自動化システム |

|---|---|

| 自動化事例 | 紙・パルプ・金属材料・タイヤ |

| 自動化設備例 | |

| 自動梱包機・自動搬送機・立体自動倉庫 | |

④荷役コスト・包装コストの削減

荷役コストや包装コストの削減には、マテハン機器の活用がおすすめです。

マテハン機器とは、マテリアルハンドリング器機の略で物流センター内の保管・運搬・搬送・仕分け・梱包などを自動化する機器を指します。代表的なマテハン機器は例えば、自動倉庫やAGV、ハンディターミナルなどがあります。適切なマテハン機器の導入は作業負担の軽減・コスト削減・従業員の意欲向上にも繋がります。

物流コストを削減するために積載効率の次に重要なのは配送効率です。荷物の積み込みや積み下ろし、トラックの待ち時間を短縮することで使用するトラックの台数を減らすことができコスト削減に繋がります。積み込み時間の短縮・手荷役を減らすために、国土交通省はパレットを使用することを推奨しています。

パレット梱包を自動化するマテハン機器には、ランテックとエルゴパックがおすすめです。ランテックはフォークリフトから下りずに自動でストレッチフィルムを巻き付けることができ、エルゴパックは半自動でパレットのバンド結束ができるツールです。

エルゴパックはパレット梱包作業における背骨への負担を軽減させるためにドイツの会社で開発された製品です。従業員が屈むことなくパレットにバンドを通し、バンドの溶着・切断まで簡単に操作できます。ストレッチフィルムの代わりにバンド結束にすることで、包装コストの削減が可能です。

エルゴパックの導入によって従業員の負担を減らし、モチベーションを向上させることができます。作業中に屈むことによる背骨への負担は長期的になると重大な健康被害を引き起こすリスクもあり、見逃せない問題です。⇒エルゴパック詳細ページ

ランテックはリフトに乗ったまま、リモコン操作のみでパレットに載せた荷物をストレッチフィルムで自動梱包することができます。作業効率を大幅に向上させ、人件費などのコストを削減することができます。また機械による延伸でストレッチフィルムを無駄なく使用するためフィルム費用の削減にも繋がります。

ランテック特長

✓フィルムの効率的な活用が可能

✓ストレッチフィルムを手でかける必要なし

✓リフトに乗ったままリモコン操作で作業可能

⇒ランテック詳細ページ

輸送技術を最適化する

輸送関連のコストは物流コストの中でも高い割合を占めています。コスト削減を実現するには提携輸送・クロス・ドッキングなど物流コラボレーション技術が有効です。これから紹介するコラボレーション技術から自社にあったものを検討しましょう。

| 輸送技術 | 各輸送技術の特徴 |

|---|---|

| クロスドッキング方式 | クロスドッキングとはクロスドックともいい、物品を最寄りの配送拠点で開封・在庫保管せずに梱包されたまま、在庫拠点から配送拠点に輸送し荷合わせ・配送する方法です。入荷後にすぐ仕分け出荷することでスピード感のあるサービスを提供できます。 |

| ダイヤグラム配送(固定/変動) | ダイヤグラム配送とは、顧客への貨物到着時間や配送ルートなどを決めて計画配送を行う方法です。ルートと時間を定めた定時定ルート配送を固定ダイヤグラムといい、ルートだけ決まっていて立ち寄る場所・配送料が変動する配送を変動ダイヤグラムといいます。基本的には配送料がほぼ一定なら固定ダイヤグラム配送を採用し、配送先や配送量に変動がある場合は変動ダイヤグラム配送を採用します。 |

| ミルクラン方式 | ミルクラン方式とは、乳業メーカーが地域内の酪農家を巡回集荷するように、1台の輸送車で狭い範囲内に少量の荷物を集荷配送する方法です。ミルクラン方式でコストをおさえるには効率的なルート設計がカギになります。例えば、調達物流コストを削減する場合、発注側の工場が車両の手配をし、各納入業者の荷物を一括で仕入れます。小口多頻度化を抑制しトラック台数・車両サイズを見直して、適切な運行スケジュール管理で定期便での納入を依頼します。 |

| 一括納品 | 一括納品とは、着荷主ごとに輸送事業者を決めて発注窓口を一本化し、多くの初荷主の荷物を巡回集荷して複数の業者分をまとめて一括で代行納品する方法です。例えばスーパーや百貨店などで小売店への納品を行う場合は、小売店の専用センターへ納入して各店別の仕分けをした後、店別に納品します。 多くは着荷主の要望に沿って物流事業者が主体となるため、コスト負担の取り決めなどの課題があります。 |

| 提携輸送 | 提携輸送方式とは、他企業と提携して輸送を行うことで実車率と積載率を向上させる方法です。単体の企業では輸送効率を上げようとしてもさまざまな壁があり、限界がありますが、他企業と提携することで大幅に空車配送を減らすことができます。メーカ間での提携または、輸送事業者同士での提携があります。物流コストの削減はもちろん、二酸化炭素の排出を抑える環境配慮の視点からも有効な手法だといえますが、一方にメリットが偏らないようバランスの取れた仕組みづくりで信頼関係を築くことが重要です。 |

クロスドッキング方法のメリット・デメリット

クロスドッキング方式のメリットの1つは分散保管を避けることで在庫を圧縮し、倉庫スペースを削減できることです。また薬品類や冷凍食品の保管には専用の設備が必要なため、保管場所が限定されます。保管場所が分散していると1つの注文が複数の拠点から出荷され手間や所要時間が増えてしまいます。クロスドッキング方式なら、複数の出荷拠点からの商品を届け先別にまとめるため一時保管や仕分けの作業がなくリードタイムを短縮できるというメリットもあります。クロスドッキング方式のデメリットは在庫がない分予期せぬ受注や誤出荷などには対応しづらく、一括購入ではなく少量で購入するため仕入れ単価が上がりやすく交渉も難しいことがあります。

固定・変動ダイヤグラム方法のメリット・デメリット

固定・変動ダイヤグラム配送方式のメリットは、配送の計画化を実現することで物流を標準化し、配送の効率性を上げること、計画段階で管理者が現場の負荷を把握しやすいこと、コンビニ等の多品種・少量・多頻度な配送希望に応えやすいことがあげられます。時間とルートを設定する固定ダイヤグラム方式のデメリットは、緊急の受注や例外的な配送の要望に応えられないこと、また実際の交通状況によっては時刻厳守が難しいことがあります。届け先や配送量はまちまちでルートのみを事前に決める変動ダイヤグラム方式のデメリットは、複数の届け先が同じ時間を希望した場合に両方の希望に応えることは難しいということがあります。

ミルクラン方法のメリット・デメリット

ミルクラン方式のメリットは、輸配送ロットが小さい場合に積載効率を上げ輸送コストを抑えられること、1台で巡回するためトラックの台数が減り複数の車両で荷受が混雑することを防ぎ、二酸化炭素の排出低減できるなどがあります。コスト面では配送コストと商品コストを別々に把握できるというメリットもあります。自動車部品の納品などの調達物流分野で広く普及しており、二酸化炭素の排出量削減など社会的なメリットもあることから大企業での採用が増えています。ミルクラン方式のデメリットは集荷時刻を指定できないこと、遠方への集荷や輸配送ロットが大きいとコストが増大することなどがあります。

株式会社ウインテックスでは物流コストを削減する物流容器や機械設備を多数取り扱っております。

→物流容器の製品一覧を見る

→機械設備の製品一覧を見る

物流コストの削減でお悩みの方・製品に関してのご質問等は以下のお問い合わせフォームより、お気軽にお問い合わせください。