「ラミネート加工 完全版」PDFデータ無料ダウンロード

※現在、無料公開中。ラミネート包装の機能や業界ごとの活用製品事例など

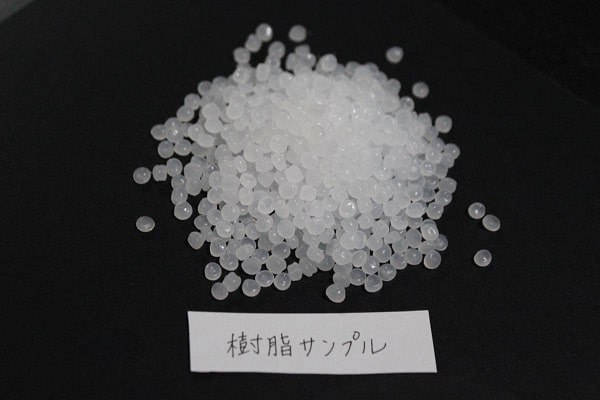

プラスチックとは、合成樹脂を主原料として人工的に溶かし・流し込み・固めて成型された分子量10000以上の高分子化合物です。ただし上記の定義に当てはまる場合でも繊維やゴム、塗料、接着剤などは除きます。高分子は分子が結合して大きな分子の状態になったものです。一般的に分子量が一万以下のものを低分子、1万以上のものを高分子と呼びます。プラスチック製品は身近で例をあげるならペットボトル・卵パック・ビニール袋などがあります。

また紙や不織布に溶かした樹脂フィルムを積層し、防水や熱溶着(ヒートシール)を可能にする加工技術をラミネート加工といい、身近な梱包資材に活用されてます。株式会社ウインテックスは、国内最大級の広幅ラミネート加工メーカーです。→ラミネート製品一覧を見る

プラスチックの特徴・メリットデメリット

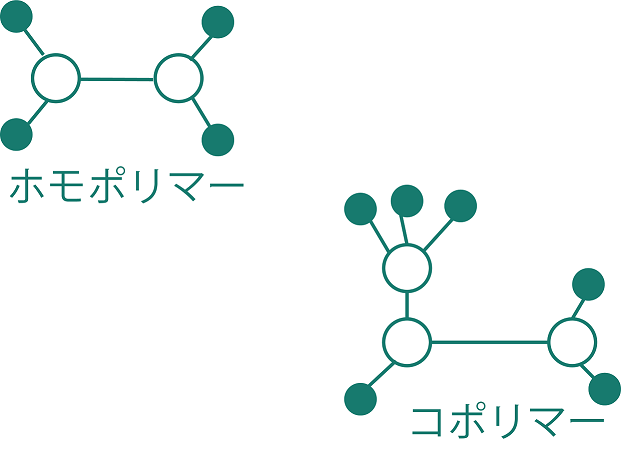

ホモポリマーとコポリマー

一種類のモノマー(簡単な構造の単量体)からなるポリマー(単量体同士が重合してできた重合体)をホモポリマーといい、二種類以上のモノマーからなるポリマーをコポリマーといいます。熱可塑性プラスチックは重合前の低分子量モノマーが成形材用です。

ポリマーアロイ

アロイは元々合金を指す言葉です。ポリマーアロイとはコポリマーとホモポリマーを混合した多成分系ポリマーのことで、ブレンドすることにより耐熱性や耐衝撃性など必要な製品物性を満たすポリマー設計が可能です。代表的なポリマーアロイにはABS樹脂やポリ塩化ビニルなどがあります。歯車やディスクに使われるPC(ポリカーボネート)が持つ流動性や耐衝撃は厚みが薄くなると低下しますが、電気部品や自動車部品に使われるABS樹脂と混合することでゴム成分がしま状に分散し、流動性・耐衝撃性・成形性を向上させることができます。

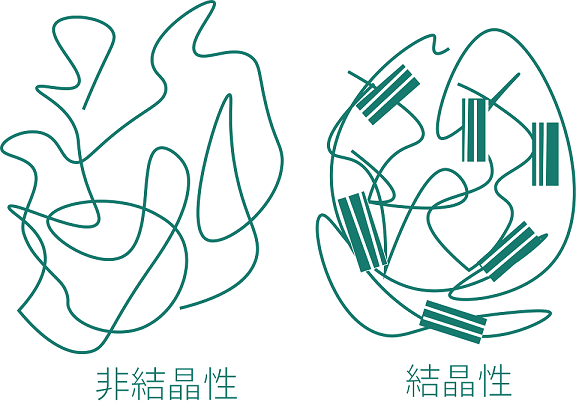

結晶性と非結晶性

プラスチックは高分子の構造によって性質が異なります。高分子はひも状のため完全には整列せず、部分的に整列したものを結晶性、高分子が全体的にランダムで整列していないもの状態のものを非結晶性と呼びます。

結晶性の樹脂は溶解すると融解して結晶がなくなり、固形化する際に分子が整列して結晶部を形成します。全ての分子が規則的に並ぶのではなく、非結晶領域も存在します。不規則に並んだ分子が混在するため密度に差が生じ、光の屈折率が異なり光が乱反射して不透明に見えます。

結晶性は、非結晶と比較して耐薬品性、耐油性、対グリス性、対摩耗性摩擦性、潤滑性に優れており、成形収縮が大きいという特徴があります。対して非結晶樹脂は、かさばった分子鎖を持ち成型の過程で分子と分子が整列せずランダムな状態になります。非結晶樹脂は結晶部分を持たず、密度が均一なため透明性に優れています。

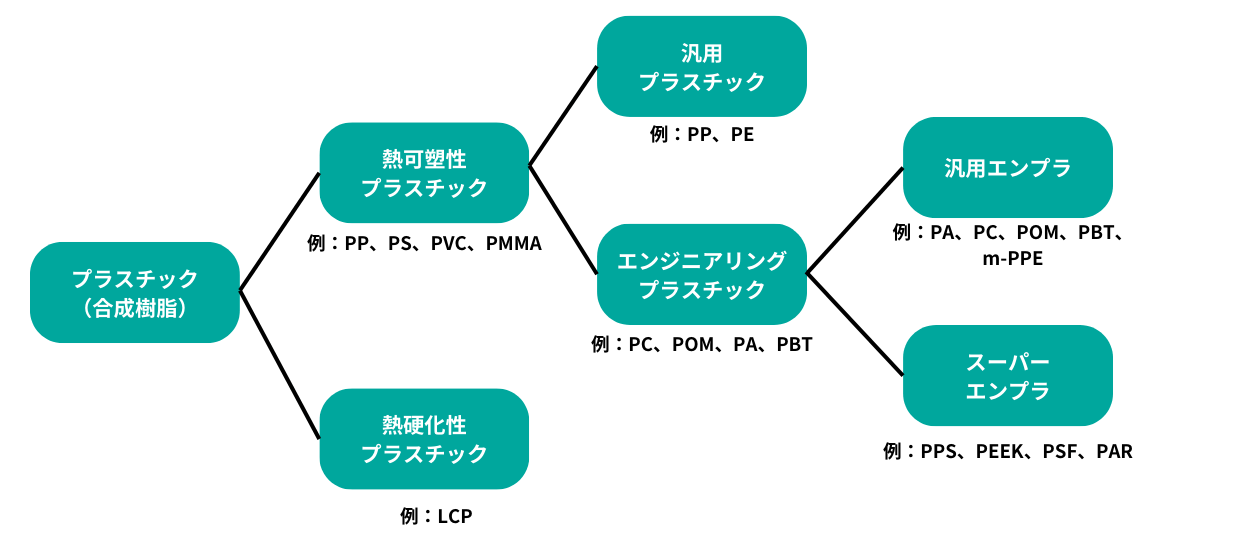

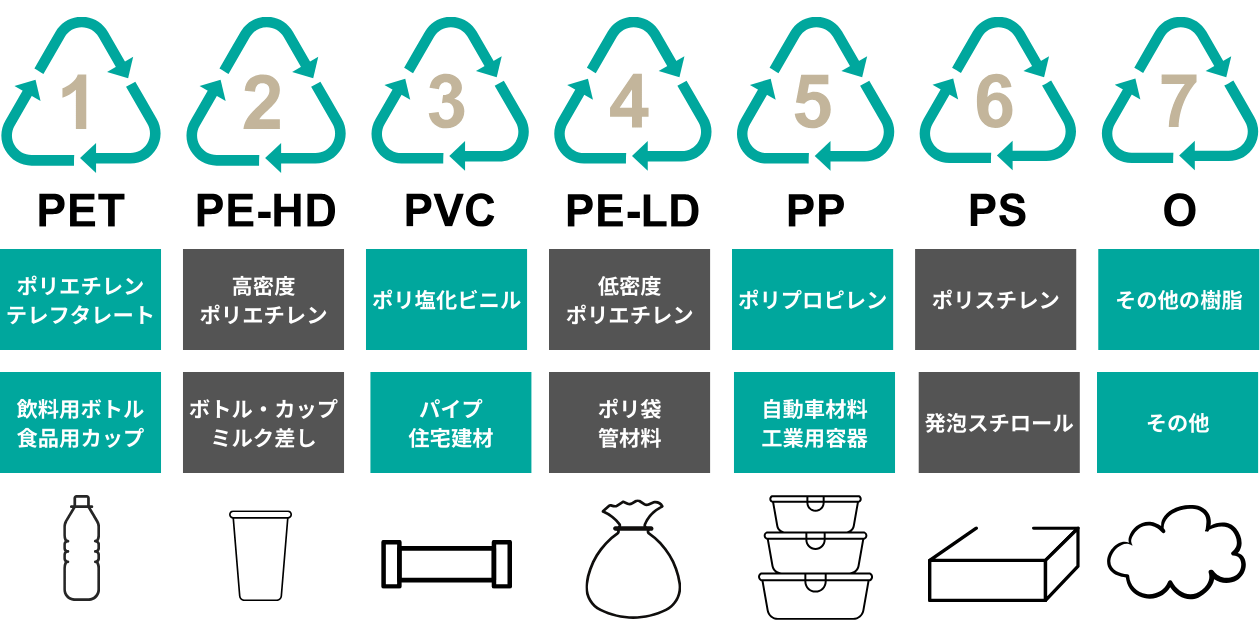

プラスチックの種類(図説)

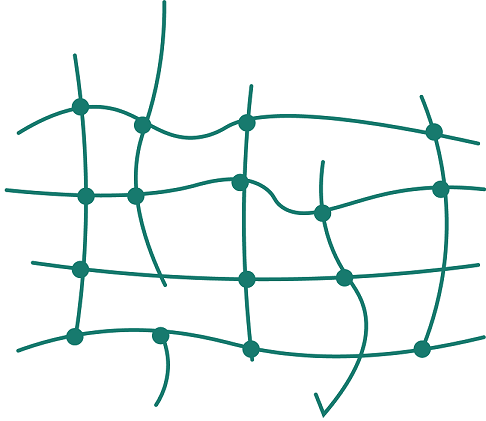

熱硬化性プラスチックの特徴:熱硬化性プラスチックは熱硬化性樹脂を原料に作られています。加熱すると高分子の網目構造を形成して硬くなります。一度網目構造を形成すると再び軟らかくすることはできません。

熱硬化性プラスチックの種類:フェノール・メラミン・エポキシ・ジアリル二レート・不飽和ポリエステル・ポリウレタン・シリコ―ン

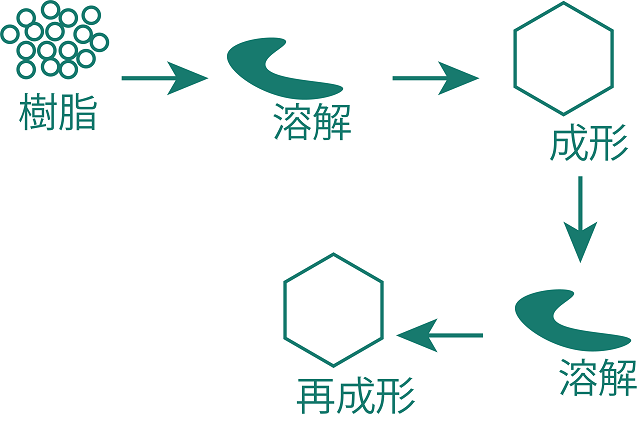

熱可塑性プラスチック

熱可塑性プラスチック:熱可塑性プラスチックは熱可塑性樹脂を原料に造られています。加熱すると溶解し流動性を持ち、溶かし固める際に化学変化が起きないので使用後に再度溶かして繰り返し使用することができます。四大汎用プラスチックのポリエチレン・ポリ塩化ビニル・ポリプロピレン・ポリスチレンも熱可塑性プラスチックに分類され、現在使用されているプラスチックの多くは熱可塑性プラスチックです。汎用プラスチックの他、エンプラ・スーパーエンプラもここに含まれます。

熱可塑性プラスチックの分類 汎用プラスチック・エンジニアリングプラスチック

| 熱可塑性プラスチックの分類 | 概要 |

|---|---|

| 汎用プラスチック | 安価で加工性に優れており、耐熱温度は100℃以下でやや低めです。5大汎用プラスチックとは、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリエチレンテレフタレートを指します。大量生産に適しているため、工業用品や生活用品に広く使用されています。 PE、PP、PMMA、PS、ABS、AS、PVC等 |

| エンジニアリングプラスチック -汎用エンプラ- |

耐熱性、耐久性、機械的強度に優れており、工業部品に多く使われるエンジニアリングプラスチックの略称です。エンプラの中でも耐熱温度100℃以上で比較的安価なプラスチックを汎用エンプラといいます。 PA、POM、PBT、GF-PET、UHOE、PC、m-PPE等 |

| エンジニアリングプラスチック -スーパーエンプラ- |

エンジニアリングプラスチックの中で耐熱温度が150℃以上のものを指します。機械的強度・難燃性・耐候性・耐薬品性に優れており、自動車部品・工業用として金属と同様の用途で使用されることもあります。 PPS、PEEK、LCP、FR、PSU、PES、PAR、PAI、PEI、PI等 |

汎用プラスチックの種類

-

PE(ポリエチレン)

-

PEは原料が安価で成形しやすく、バケツや洗剤容器などあらゆる用途に使用されています。密度によって基本的な性質が異なり、比重0.910〜0.925のものを低密度PE、比重0.926〜0.940を中密度PE、比重0.941〜0.965を高密度PEと区別します。半透明でパラフィンに似た色調であり、燃焼するとパラフィン臭が発生します。

-

PP(ポリプロピレン)

-

プロピレンガスを原料としたプロピレンの重合体です。比重が0.91〜0.92と汎用性プラスチックの中で最も小さく軽い素材です。結晶性で結晶化度が高く、半透明です。数10万回〜数100万回曲げてもおれないヒンジ効果を持ち、電気絶縁性・耐薬品性にも優れています。耐寒性・耐熱性・耐光性は低く、5度以下の環境では耐衝撃性が低下します。

-

PS(ポリスチレン)

-

食品容器やおもちゃなど幅広く使用されています。GP-PS(一般ポリスチレン)とHI-PS(耐衝撃性ポリスチレン)があり、HI-PSには合成ゴムが加えられています。比重は1.1前後、非結晶性で透明性・成形性・電気絶縁性に優れており、安価で着色可能です。プラスチックの中で最も放射線に対する抵抗力がありますが、機械的強度・耐衝撃性・耐溶剤性は低いです。

-

PMMA(ポリメチルメタクリレート)

-

アクリル樹脂(ポリアクリル酸エステル・ポリメタクリル酸エステルの総称)とも呼ばれ、メチルメタク酸メチルを過酸化物の触媒でを重合して作られます。透明性・光学特性・耐候性・機械的強度に優れており、表面硬度が高く、光線透過率はプラスチックの中で最も優れています。耐衝撃性と耐熱性は低いです。自動車のテールランプや水族館の水槽窓ガラスなどに使用されています。

-

PVC(ポリ塩化ビニル)

-

塩化ビニルを過酸化物触媒で重合させて作られます。プラスチックの中では珍しく可塑剤が有効作用します。可塑剤の配合量によって、硬質塩化ビニル・軟質塩化ビニルと区別されます。軟質塩化ビニルに含まれる可塑剤は0か極めて少ない量です。非結晶性で、比重は1.4、耐薬品性に優れており、吸湿・透湿度が低く防湿フィルムとして使用されます

-

ABS

-

ABSは、アクリロニトリル・ブタジエン・スチレンをグラフト重合法かブレンド法で重合させて作られます。配合によって性質が異なり、アクリロニトリルが増えると引っ張り強度・弾性率が、ブタジエンが増えると耐衝撃性が、スチレンが増えると流動性が向上します。比重は1.01〜1.15、耐候性は低く、メッキグレードがあり化学メッキの密着性に優れています。

-

PET(ポリエチレンテレフタレート)

-

テレフタル酸とエチレングリコールを重合した飽和ポリエステルの一種で、線状合成物です。結晶化度が高く、繊維・フィルム・ボトルなどに使われています。耐熱性・耐摩耗性・耐摩擦性・耐油性に優れています。吸水率・ガス透過性は低いです。PETを100%使用したペットボトルは1997年に初めて国内に登場し、1980年には年間消費量約1万トン、さらにそれから10年後には約12万トンに増え、急激に浸透しました。

汎用エンジニアリングプラスチックの種類

汎用エンプラ

-

PA(ポリアミド)

- ナイロンという呼称で広く知られている樹脂です。合成繊維として使用されています。代表的なポリアミドは、PA6と改良版のPA6 6です。最初の数字はアミン構造の内部の炭素数、次の数字は有機酸構造の中の炭素数を表しています。

-

POM(ポリアセタール)

-

ホルマリンを原料に作られています。ホモポリマーは高純度のホルムアルデヒドを触媒で重合させて作られており、成型時の熱安定性に優れています。ポリアセタールは、耐候性が低く、紫外線劣化による変色や変形が生じるため、屋外使用の場合は安定剤を添加します。

-

PC(ポリカーボネート)

- 耐衝撃性はプラスチックの中でも最高レベルです。耐候性・透明性・加工性が高く、火元を離すと自然に炎が消える自己消火性、及び吸水性は低いため、寸法精度が安定しており、カメラレンズや眼鏡など使用されています。

-

m-PPE(変性ポリフェニレンエーテル)

- ポリエーテル、ポリキシレノールとも呼ばれています。比重が小さく1.04〜1.09と軽量です。耐熱温度150度、耐冷温度が-150度で非常に高い温度から低い温度まで耐えることができます。電気絶縁性に優れてており、アダプターやコネクターなどに使用されています。

スーパーエンジニアリングプラスチックの種類

スーパーエンプラ

- PSU(ポリサルホン)

- スルホニル結合を持つ重合体です。脂肪族と芳香族に分かれます。耐熱性に優れており、連続耐熱温度175℃です。コネクターやプリント基板、医療用生体膜代替品などに使用されています。

- PAR(ポリアリレート)

- ジフェノールとジカルボン酸の重縮合で作られるポリエステルです。透明性を有しながら耐熱性にも優れています。照明機器、メーターカバー、注射器、目薬用容器などに使用されています。

- PAI(ポリアミドイミド)

- 非結晶性の樹脂で、自己潤滑性があり、機械的強度・耐熱性・耐摩耗性に優れています。耐薬品性も高く、ほとんど溶剤(酸・アルカリ等)に侵襲されません。真空ポンプ、コンプレッサーなどに使用されています。

- PEI(ポリエーテルイミド)

- エーテル結合とイミド結合をもつポリマーです。高温度雰囲気中でも高い強度を保ちます。絶縁性も高く自動車のエンジン部品に使用されています。

- PPS(ポリフェニレンサルファイド)

- 結晶性で耐熱性が非常に高く高温度雰囲気中における長時間使用にも耐えます。耐薬品性にも優れており、200度以下でPPSを溶解する溶剤は存在しません。ヘアドライヤー、給湯器・電子レンジ・炊飯器の圧力バルブ、自動車部品などに使用されています。

- PEEK(ポリエーテルエーテルケトン)

-

芳香族系で結晶性のポリマーです。機械的強度・荷重性に優れています。難燃性が高く、燃焼時に煙を多く排出しません。自動車のギアやベアリング、シール、ワッシャーなどに使用されています。

- PES(ポリエーテルサルホン)

- 表記上でPESUともいいます。ジクロロジフェニルサルホンとビスフェノールの重縮合で作られます。耐熱性に優れており、自動車のヒューズや内装材に使用されています。

- LCP(液晶ポリマー)

-

液晶ポリマーや液晶ポリエステルという呼称で知られています。液晶性をもつポリマーで、機械的強度・耐熱性・難燃性に優れています。コネクターやボビンなどに使用されています。

- FR(フッ素樹脂)

- 分子構造の中にフッ素が含まれています。PTFE・FEP・PFA・PCTFEなどがあります。

- 圧縮成形

- 圧縮成形とは、受け皿となる金型に樹脂を投入し、上から金型を押し付け圧縮し硬化させる最も古くから使われる方法です。

- トランスファ成形

- トランスファ成形とは、タブレット状にした樹脂をトランスファスポットから金型に射出して加熱し硬化させる方法です。

- 射出成形

- 射出成形とは、樹脂を高圧で金型に射出し、硬化させる方法です。

- 積層成形

- 樹脂を含浸させたシートや布を重ね合わせ、熱と圧力をかけて貼り合わせる方法です。

- 注型成形

-

注型成形とは、型に樹脂と硬化剤を注入する方法です。

- ハンドレイアップ

- ハンドレイアップ成形とは、樹脂を刷毛で型に含浸させる方法です。

- スプレーアップ

-

スプレーアップ成形とは、スプレーガンで樹脂や硬化剤を型に吹き付け加熱し硬化させる方法です。

- フィラメントワインディング

- フィラメントワインディングとは、ロービングに樹脂を含浸させ、マンドレルにテンションをかけ所定の角度で連続して巻き取り硬化させる方法です。

熱可塑性プラスチックの成型方法

- 射出成形

-

射出成形とは、樹脂を高圧で金型に射出し、硬化させる方法です。

- 押出成形

-

樹脂をダイから押し出す方法です。シート、フィルム、パイプやチューブなど連続的な形状を成形する場合に適した方法です。

- ブロー成形

- ブロー成形には押出ブロー成形、延伸ブロー成形、多層押出ブロー成形、射出ブロー成形があります。熱可塑性プラスチックを空気圧で膨張させ、金型に圧着して中空体を成形します。大量生産に適しています。

- カレンダー成形

- カレンダー成形とは樹脂をカレンダー部分のロールで挟み、熱しつつ延伸する方法です。主にシートやフィルム状のものに使われます。

- 圧縮成形

-

圧縮成形とは、受け皿となる金型に樹脂を投入し、上から金型を押し付け圧縮し硬化させる最も古くから使われる方法です。

- 粉末成形

- 粉末成形とは粉末状の原料を混合し金型に射出し焼結する方法です。

- 注型成形

- 注型成形とは、型に樹脂と硬化剤を注入する方法です。

20世紀中頃に象牙を原料に作られていたビリヤードの玉の代替え材料として開発されたセルロイドが歴史上初めてのプラスチックだと言われています。

セルロイドは樟脳とニトロセルロースから作られ、透明で着色可能で加工性にも優れていましたが、着火性があり火事が多発して問題視されました。その後米国で可燃物質規制法ができ、燃えやすいセルロイドの代わりに現在は他の合成樹脂が使用されています。

プラスチック樹脂の輸送や保存に使用するフレコンバッグという容器があります。株式会社ウインテックスでは、樹脂や粉体など様々な用途に対応するタイプのフレコンバッグを取り扱っています。樹脂の輸送には特殊な構造で完全な角型を維持しコンテナ積載効率を上げるホリキューブもおすすめです。

ホリキューブメリット

・内部の特殊な円形構造によりプラスチック樹脂充てん後も正方形を維持

・自立し安全性を高める

・デッドスペースを削減し輸送効率UP

→ホリキューブ詳細ページを見る

株式会社ウインテックスでは、樹脂ペレットやプラスチック粉末のフレコンバックへの自動充填作業や、ドージング・ミキシングを自動化する機械システム「EMDE」を取り扱っています。粉体作業の自動化をご検討の方はぜひご覧ください。食品・工業品など様々な用途にご利用頂けます。

→粉体作業の自動化「EMDE」の詳細ページを見る

株式会社ウインテックスでは上記の押出成型方法を採用し、紙・フィルム・不織布などのラミネート製品を製造しています。

押出ラミネートについて詳細はこちら→押出ラミネートとは